Alt om deltatræ

Det kan for mange virke, som om det ikke er særlig vigtigt at vide alt om deltatræ, og hvad det er. Denne opfattelse er dog grundlæggende forkert. De særlige kendetegn ved flylignofol gør det meget værdifuldt, og det er ikke kun et rent luftfartsmateriale: det har også andre anvendelsesmuligheder.

Hvad er det?

Historien om et materiale som deltatræ går tilbage til første halvdel af det 20. århundrede. I det øjeblik absorberede den hurtige udvikling af fly et stort antal aluminiumslegeringer, som var en mangelvare, især i vores land. Derfor viste brugen af flystrukturer helt i træ sig at være en nødvendig foranstaltning. Og deltatræ var klart bedre egnet til dette formål end de mest avancerede typer konventionelt træ. Det blev især brugt meget i krigsårene, hvor det nødvendige antal fly steg dramatisk.

Deltatræ har også en række synonymer:

- lignofol;

- "Forædlet træ" (i terminologien fra 1930-1940'erne);

- trælamineret plast (mere præcist en af typerne i denne kategori af materialer);

- balinitis;

- ДСП-10 (betegnelse i en række moderne standarder og teknologiske normer).

Produktionsteknologi

Deltatræproduktionen blev reguleret af GOST så tidligt som i 1941. Det er sædvanligt at skelne mellem to klassekategorier: A og B i overensstemmelse med de fysiske og mekaniske parametre. Helt fra begyndelsen blev deltatræ opnået på basis af en finer med en tykkelse på 0,05 cm.. Den blev mættet med bakelitlak og derefter opvarmet til 145-150 grader og sendt under en presse. Trykket pr. mm2 varierede fra 1 til 1,1 kg.

Som et resultat nåede den ultimative trækstyrke 27 kg pr. 1 mm2. Dette er værre end legeringen "D-16", opnået på basis af aluminium, men klart bedre end fyrretræ.

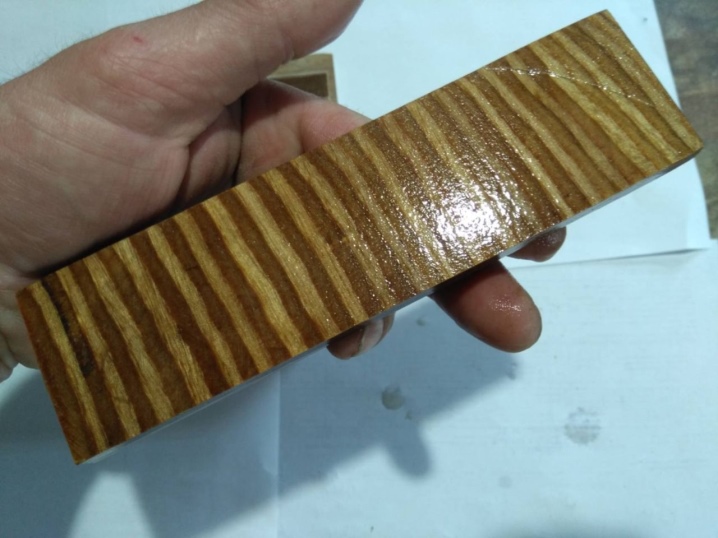

Deltatræ fremstilles nu af birkefiner, også ved varmpresning. Fineren skal være imprægneret med harpiks.

Alkoholharpikser "SBS-1" eller "SKS-1" er påkrævet, kan hydroalkoholiske kompositharpikser også anvendes: de er betegnet "SBS-2" eller "SKS-2".

Finerpresning foregår under et tryk på 90-100 kg pr. 1 cm2. Forarbejdningstemperaturen er cirka 150 grader. Den normale tykkelse af finer varierer fra 0,05 til 0,07 cm.. Kravene i GOST 1941 for flyfiner skal overholdes upåklageligt.

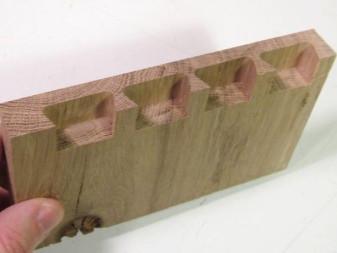

Efter at have lagt 10 ark i henhold til mønsteret "langs kornet", skal du lægge 1 kopi på den modsatte måde.

Deltatræ indeholder 80 til 88 % finer. Andelen af harpiksholdige stoffer udgør 12-20 % af massen af det færdige produkt. Den specifikke vægtfylde vil være fra 1,25 til 1,4 gram pr. 1 cm2. Standard luftfugtighed i drift er 5-7%. Et godt materiale bør være mættet med vand med maksimalt 3% pr. dag.

Det er også kendetegnet ved:

- absolut modstand mod udseendet af svampekolonier;

- bekvemmelighed ved bearbejdning på forskellige måder;

- let limning med lim baseret på harpiks eller urinstof.

Ansøgninger

Tidligere blev deltatræ brugt i produktionen af LaGG-3. På grundlag heraf blev individuelle sektioner af flykroppe og vinger lavet i flyet designet af Ilyushin og Yakovlev. Af hensyn til metaløkonomien blev dette materiale også brugt til at få individuelle maskindele.

Der er oplysninger om, at luftror er lavet af deltatræ, som er placeret på første etape af P7-raketter. Men disse oplysninger bekræftes ikke af noget.

Men vi kan bestemt sige, at nogle møbelenheder er lavet på basis af deltatræ. Disse er strukturer, der udsættes for store belastninger. Et andet lignende materiale er velegnet til at opnå støtteisolatorer.De er placeret på trolleybussen og nogle gange på sporvognsnettet. Deltatræ af kategori A, B og Aj kan anvendes til fremstilling af motordele til fly, der anvendes som et strukturelt materiale til fremstilling af matricer til forarbejdning af ikke-jernholdige metalplader.

Der udføres en proof test på 10 % af pladerne fra ethvert presfit batch. Du skal finde ud af:

- graden af modstand mod langsgående spænding og kompression;

- bærbarheden af foldning i et plan parallelt med arbejdsemnets struktur;

- modstand mod dynamisk bøjning;

- overholdelse af lovkrav til luftfugtighed og bulkdensitet.

Deltatræets fugtindhold bestemmes efter en kompressionstest. Denne indikator bestemmes på prøver på 150x150x150 mm. De knuses og anbringes i beholdere med åbent låg. Eksponering i tørreovn ved 100-105 grader er 12 timer, og kontrolmålinger bør udføres på en vægt med en fejl på højst 0,01 gram. Nøjagtighedsberegningen skal udføres med en fejl på 0,1 %.

Alt er perfekt beskrevet, kort, detaljeret, professionelt!

Kommentaren blev sendt.