Hvordan behandler man plexiglas?

Spørgsmål om, hvordan man behandler plexiglas, hvordan man borer det derhjemme, er meget almindelige. At arbejde med plexiglas på CNC-maskiner har sine egne finesser. Et separat emne er, hvordan man yderligere behandler et sådant hul. Alt dette vil give selv uerfarne håndværkere mulighed for at undgå mange fejl.

Typer af forarbejdning

Før du taler om, hvordan du præcis kan behandle organisk glas derhjemme, skal du lære om hovedtyperne af sådanne processer. Hvis vi generelt taler om alle mulige muligheder, vil listen være som følger:

- skæring;

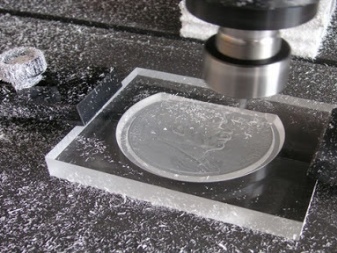

- fræsning;

- slibning;

- plexiglas forarbejdning ved hjælp af pimpsten;

- stempling;

- få en fold;

- drejearbejde.

Et lignende materiale, uanset den specifikke type (det gælder selvfølgelig også for akrylglas og lavet af polyvinylchlorid), er anerkendt som en type termoplastisk plast. Når temperaturerne stiger, selv kun op til 150 grader, er der uundgåeligt en øget risiko for deformationer. Derfor betragtes boring i organisk glas som en meget mere kompliceret operation end polering, fræsning eller tilskæring. For korrekt at bore et hul både på CNC'en og i hånden, er det nødvendigt at omhyggeligt vælge boret til at matche størrelsen.

Vær opmærksom på mærket af boreanordningen.

Under alle omstændigheder skal man huske på, at økologisk glas sammenlignet med almindeligt glas:

- dobbelt så lys;

- stærkere;

- udholder slag mere standhaftige;

- beskytter optimalt mod spredning af varme;

- meget mere gennemsigtig.

Som standard er akrylen dækket af en isolerende film. Den skal ikke krænkes. Når du arbejder med dette materiale, er det nødvendigt konstant at overvåge, at det ikke opvarmes for meget, hvilket opnås ved at vælge værktøjet og virkemåden. Alt værktøj skal flyttes så forsigtigt som muligt. Enhver pludselig bevægelse kan bryde det sarte produkt.

Arbejdsregler

Plexiglas kan skæres selv med elementære improviserede midler. En banal metalsav er også velegnet. Under industrielle forhold bruges selv specielle lasere nogle gange. Men i de fleste tilfælde forsøger de stadig at finde en form for kompromis mellem instrumentets perfektion og dets pris. Derfor er det i praksis normalt nødvendigt at bruge rundsave, båndsave og fræsere. Det er tilrådeligt at arbejde med en båndsav, hvor et klart lige snit ikke er nødvendigt (det vil sige, når du modtager foreløbige emner til støbning).

Bæltemekanismens snoningshastighed er 700-800 m pr. minut. Hvor en klar, glat kontur er påkrævet, er det tilrådeligt at bruge fræsere. Med rundsave laves præcise lige snit. Scorelinjen vil være meget klar.

Støbt akryl anbefales at save med hårdmetalhærdede tænder; optimal rotationshastighed fra 800 til 1200 m pr. minut.

Under industrielle forhold vil det være bedre at behandle plexiglas på højhastighedsudstyr. Hurtigere snit og lave fremføringshastigheder giver fremragende kanterpå. Sektionen af skiverne er 25 cm Selve skiverne er lavet af højhastighedslegeringer. Almindelig jernholdigt metal kan også anvendes, men med hærdning med hårdmetalkomponenter.

Laserskæring er meget mere præcis end at bruge elværktøj. Der vil være mindre spild under sådant arbejde. Men i dette tilfælde stiger spændingen inde i produktet. Limning af sådanne overflader er meget farligt.

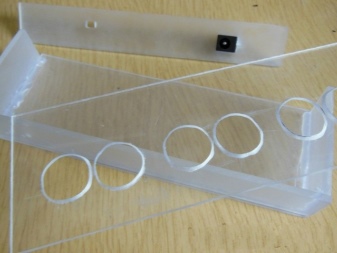

Du kan bore plexiglas med en fast eller bevægelig boremaskine. Boret skal være lavet af højhastighedslegering. Den er designet til maksimal ydeevne. Jo dybere boret er boret, jo oftere skal boret løftes. Dette vil gøre det muligt at trække spånerne ud og samtidig reducere opvarmningen af materialet. Afkøling af skæreudstyret med specielle væsker eller trykluft hjælper med at reducere farlige indre belastninger.

Til gravering anvendes i de fleste tilfælde rippere, som placeres på strømaftagere. Selve ripperne er udstyret med små fræsere af forskellige profiler.

I vanskelige tilfælde bruges laserskæreudstyr. For at gøre graveringen bedre er bjælkens dybde begrænset.

Slibning af groft eller deformeret plexiglas kan udføres med våd smergel belagt med fine korundkorn. Når grovslibningen er overstået, behandles overfladen med polerblandinger som VIAM, krokus. Arbejdet udføres enten manuelt eller på poleringsudstyr. Skærekanter og matte overflader poleres mekanisk uden problemer ved hjælp af diamantskærere. På buede snit og i andre vanskelige tilfælde udføres højtemperatur brandpolering. Du bliver nødt til at arbejde så omhyggeligt som muligt, omhyggeligt at rense det behandlede lag; spænding forhindres ved udglødning, hvilket letter limning eller farvning.

Plexiglas skal støbes i tre trin:

- varmer op;

- selve støbningen;

- varmefjernelse og afkøling.

Nyttige tips

Ekstruderet organisk glas kan limes ved hjælp af:

- film lim;

- polymeriserbar lim;

- epoxy, polyester klæbemidler.

Et buet snit er lavet ved hjælp af en nichrome tråd eller en varm kilde. Hvad angår drejning, er den mest praktiske mulighed den samme tilstand som for højhastighedsbehandling af hårdt træ. Chips er afgørende for at bedømme kvaliteten af arbejdet.

Ved boring bør spidsvinklen på boret maksimalt være 60 grader for tynde plader og 70-90 grader for tykke emner.

Det er bedre at bøje plexiglasset efter grundig opvarmning på det krævede sted; Dette opnås ved hjælp af et loddejern, en konstruktionshårtørrer og i deres fravær - ved hjælp af et varmt metalrør.

Ideelle øvelser:

- har en rille med en stigningsvinkel på 17 grader;

- skærpet på det forreste hjørne med 3-8 grader;

- skærpet i rygvinklen med 0-4 grader.

Et konisk bor vil producere et tilspidset hul. Det trinformede værktøj hjælper med at bore cylindriske kanaler. Et fræsebor tages for at lave et aflangt hul.

Vigtigt: Uanset typen skal spidsen være i perfekt stand. Det er nødvendigt at begynde at bore ved minimumshastighed, så når et hak vises, går de til medium hastighed.

Først i den sidste tredjedel af materialet giver det mening at bore så hurtigt som muligt.... Men selv da må vi ikke glemme periodisk at sænke hastigheden til et minimum. Når du har fundet grater, bor du dem med en mineralstenbor ved de laveste hastigheder.

Vigtigt: du kan bore plexiglas med en boremaskine, men du kan ikke bruge en boreskruetrækker. Huller længere end 10 mm og bredere end 7 mm anbefales at blive bearbejdet på stationære maskiner med vandvarmeafledning.

Sådan skærer du plexiglas, se videoen.

Kommentaren blev sendt.