Valget af installation og fremstilling af skumblokke derhjemme

Skumbeton er et meget populært materiale til lavt byggeri. Udover industriel produktion laves den også selvstændigt. Frigivelsen af blokke af forskellige typer kan være en rentabel forretning. Produktionen af skumblokke derhjemme har dog en række funktioner. Før du køber den nødvendige enhed, skal du have en idé om egenskaberne ved selve materialet, det korrekte valg af medfølgende værktøjer samt forbruget af de anvendte blandinger.

Materiale egenskaber

Skumblokke er lavet af en mørtel, som inkluderer:

- sand;

- Portland cement;

- skummiddel (skumkoncentrat);

- vand.

I dette tilfælde kan bulkdensiteten af skumbeton være anderledes. Faktisk er det beton med en cellulær struktur. Det er dannet af en masse lukkede luftbobler. Denne funktion bestemmer den lave tæthed såvel som materialets varmeledningsevne. Ved forskellige tætheder kan skumblokke bruges som varmeisolerende, strukturelle varmeisolerende og strukturelle materialer med lav varmeledningsevne.

Som regel er det af mærket af skumbeton, at niveauet af dens tæthed bestemmes. Jo lavere den er, jo mindre blanding blev brugt til at fremstille materialet. Dette faktum afspejles i kostprisen (skumbeton er billigere end beton). Men med en relativt lav tæthed betragtes det som et fordelagtigt materiale til konstruktion af skillevægge inde i huset.

Skumblokken er nem at bearbejde, den kan skæres til med en typisk hacksav. Derudover falder den ikke sammen, når der slås søm ind i den. I arbejde ligner det træ, i form er det et rektangel. Blokke kan være af forskellige størrelser: fra standardelementer til meget store.

Hjemmelavet skumbeton har de dimensioner, der bestemmes af formen på den købte enhed.

Fordele og ulemper

Skumbeton har mange fordele, takket være hvilke det er efterspurgt i byggebranchen. Dette materiale ændrer praktisk talt ikke dets kvalitet og ydeevne over tid, det er ikke underlagt aldring. Miljøvenlighed gør det uskadeligt for sundheden for producenten, bygherrer og husholdninger. Det udsender ikke giftige stoffer til luften, det anses for holdbart og pålideligt og garanterer god varmeisolering.

Derudover har den høje lydisolerende egenskaber, giver dig mulighed for at reducere støjniveauet, hvilket er vigtigt for en moderne person. Skumblokken er inert over for brand. Det er i stand til at stabilisere temperaturbaggrunden indendørs, er let at installere og har også en høj produktionsrentabilitet. På grund af sin lave vægt skaber den ikke en kolossal belastning som beton. Dette giver dig mulighed for at reducere omkostningerne, når du installerer fundamentet.

Men sammen med fordelene har skumbeton også ulemper. For eksempel, på trods af at det anses for holdbart, taber det til beton og armeret beton. Andre nuancer omfatter det faktum, at skumblokken ikke fungerer i bøjning. Det er også ustabilt over for fugt, da det er i stand til at absorbere det fra miljøet.

Uanset om materialet er produceret i produktionen eller hjemme, vil det krympe.

Udstyr og værktøj

Når du laver skumblokke derhjemme du har muligvis brug for følgende udstyr og tilbehør:

- feeder til cement og sand;

- skumgenerator med en kapacitet på mindst 200 l / min;

- baro installation;

- brugt vand dispenser;

- vibrerende skærm (råmateriale sigte);

- færdigblanding udløbsslange;

- kompressor;

- betonblander med et volumen på mindst 250 liter;

- specielle formularer til blokke eller en skæremaskine.

Det vil ikke være svært at købe det nødvendige udstyr til produktion af byggematerialer derhjemme i dag. Hvis det ønskes, kan du købe ikke kun en komplet produktionslinje, men også dens individuelle komponenter. Det er værd at overveje, at udstyr til produktion af skumblokke derhjemme ikke kun er stationært, men også bærbart. Linjen kan være transportør eller automatiseret. Disse faktorer bestemmer prisen på det købte udstyr.

I hjertet af ethvert udstyrssæt er en skumgenerator. En sådan enhed pr. dag kan give frigivelse af omkring 100-110 kubikmeter materiale. Et karakteristisk træk ved stationære linjer er deres høje produktivitet sammen med fremragende kvalitet og lave omkostninger. I betragtning af, at et sådant sæt vil koste omkring 1,5 millioner rubler, sætter dette spørgsmålstegn ved købet.

Et mobilt skumbetonanlæg kræver ikke indkøb af en dyr skumgenerator, hvilket gør det efterspurgt på byggemarkedet. Men sammen med dette kan den ikke prale af høj ydeevne. Som regel bruges i dette tilfælde en trykindstilling, men med al sin kraft er den ikke i stand til at producere mere end 40-45 kubikmeter færdigt materiale om dagen.

I dette tilfælde skabes der ofte færdige blokke med et højt forbrug af skummidler.

Deres styrke er ringere end analoger skabt på stationære linjer. Prisen på et komplet sæt til hjemmeproduktion kan variere fra 50 til 300 tusind rubler. Samtidig har højeffektudstyr som regel en høj pris. For eksempel kan et sæt til 300.000 rubler give omkring 72 kubikmeter skumbeton om dagen.

En automatisk linje har brug for store arealer, hvilket ofte er problematisk, fordi det ikke blev leveret i starten. Typisk kræver sådanne linjer oprettelse af beholdere til cement, vand, sand samt additiver med automatisk dosering. Derudover skal du tænke på områderne til tørring af skumbeton, hældning af det i former samt installation til skæring. Dette udstyr er i stand til i gennemsnit at producere omkring 80-100 kubikmeter materiale om dagen, men ikke alle har råd til denne luksus, fordi sættet vil koste fra 1,5 til 3 millioner rubler.

Når der i den indledende fase ikke er penge nok, køber de brugt udstyr. Men i dette tilfælde skal du være forberedt på, at nogle dele muligvis skal udskiftes hurtigt nok.

Derudover skal du forstå, at det udstyr, der var i drift, kan forårsage den dårlige kvalitet af den færdige skumbeton.

Formerne købt til skumbeton kan være forskellige. I dag er de lavet af stål, krydsfiner og plastik. Kapaciteten af produkter er forskellig, for eksempel kan du købe plastforme med dimensioner på 390x190x288 mm, krydsfinermuligheder med dimensioner på 588x300x188 mm, stålmodstykker med dimensioner på 600x300x200 mm. Når du køber dem, er det vigtigt at tage højde for geometriens strenghed, da kvaliteten af det færdige materiale vil direkte afhænge af dette. Selv den mindste krænkelse af symmetri er uacceptabel.

Når du vælger former til hældning af skumbetonmasse, skal du være opmærksom på materialet til deres fremstilling. I betragtning af at forskallingen kan kombineres, er dette særligt vigtigt. For eksempel, hvis sælgeren bemærker, at metalversionen med kraftige plastindsatser kan modstå selv de højeste temperaturer, bør du ikke stole blindt på dette.

Faktum er, at sådanne former faktisk er kortvarige. I processen med tørring og hærdning af skumbetonmassen frigives en stor mængde varme.

Plast, uanset hvor høj kvalitet det er, reagerer på en temperaturstigning.

Forbrug og proportioner af blandingen

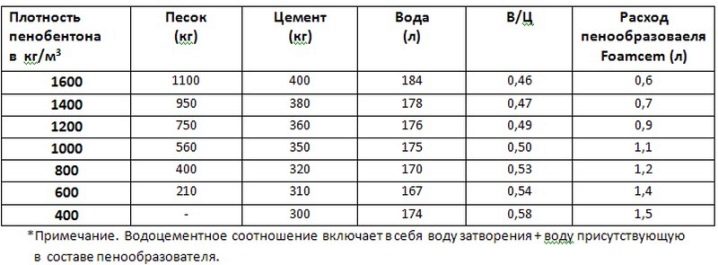

Andelene af bestanddelene i fremstillingen af skumbeton er som følger: For 320 kg cement (for eksempel M500-mærket) tages 420 kg sand, 45 liter vand for at opnå skum og 120 liter vand til opløsningen . Hvad angår skummidlet, afhænger dets forbrug af et specifikt mærke. Normalt, for et sådant volumen, bruges det i området 1,2-1,5 kg. Vand til produktion kan ikke kun tages fra postevand, teknisk vand med moderat hårdhed er også egnet.

Opskriften og proportionerne afhænger direkte af densiteten af skumbetonen, som skal opnås i sidste ende. Hvis du for eksempel har brug for bulkdensiteten af D 600-skumblokke, skal du tage 210 kg sand, 310 kg cement, 110 liter vand til mørtel og 54 liter til fortynding af skummet. Derudover er 1,3 kg skumkoncentrat og 715 liter skum byggestenene. Ved blanding af hele mængden af komponenter opnås en våd masse på 685 kg.

Når en høj densitet er nødvendig (for eksempel 1000 kg pr. m3), fremstilles porebetonmasse af 590 kg sand, 350 kg cement, 120 liter vand i opløsning, 42 liter - i skum. Til en sådan opskrift bruges ikke mere end 1 kg skumkoncentrat og 560 liter skum. Som følge heraf vil massen af råmaterialer til fremstilling af skumblokke i sidstnævnte tilfælde være 1103 kg.

Det er vigtigt at overvåge homogeniteten af det resulterende skum og opløsning. Dette vil øge kvalitetsegenskaberne for det færdige materiale. Når du vælger den ønskede opskrift, skal det huskes, at ifølge den nuværende GOST bør krympningen af det færdige materiale ikke overstige 3 mm pr. m.

Hvordan gør man det?

Produktionen af skumblokke derhjemme udføres på to måder: støbning og savning. Den klassiske gør-det-selv-fremstillingsteknologi involverer brugen af specielle kassetteforme med aftagelige skillevægge og sider til opdeling af den samlede kapacitet i separate sektioner af samme størrelse. I sådanne former tørrer opløsningen og hærder, hvorefter den færdige skumbeton fjernes. Den største fordel ved denne metode til fremstilling af byggemateriale er det faktum, at den monolitiske blok ikke skal skæres.

Dette eliminerer behovet for at købe en savmaskine, hvilket reducerer udstyrsomkostningerne. Det er dog formen, der kan forårsage overtrædelse af streng geometri. Efter hærdning vil ikke alle elementer, der hældes i formen, være helt jævne, selv når du køber et dyrt armatur. Der bliver under alle omstændigheder et ægteskab, og det er en ekstra udgift for den anvendte blanding.

For at forhindre ødelæggelse af skumblokke er det nødvendigt at bruge et specielt smøremiddel, der nedbrydes i fri luft inden for flere dage.

Sådanne stoffer er ikke billige, men hvis de ikke bruges, kan dette forårsage spåner eller revner af skumblokke.

Oftest bruges savteknologi i hjemmeproduktion. I dette tilfælde hældes først en stor form, som derefter skæres i separate elementer af en given størrelse. Til denne metode købes en savmaskine. Selvom det vil kræve nogle økonomiske investeringer, vil rentabiliteten stige. Fordelene ved denne metode er den strenge geometri af hvert element, såvel som at minimere dannelsen af chips ved kanterne af skumblokkene.

Denne teknik kan dog ramme pengepungen godt, da der skal specialudstyr til at producere små emner, og det er dyrt. Derudover øger skæring af den monolitiske plade i små stykker den tid, det tager at fremstille materialet.

Skæremaskinen kommer i to varianter. I det første tilfælde er dette en enhed, hvorpå det monolitiske materiale skæres umiddelbart efter, at det er hærdet (deformeret). Dette er praktisk, fordi du ikke behøver at overføre hele pladen til savemaskinen, hvilket reducerer arbejdsomkostninger og tid. Skumblokke skæres ved hjælp af specielle strenge karakteriseret ved høj skærenøjagtighed.

Ulemperne ved disse skæreelementer er deres skrøbelighed såvel som en anstændig pris.

Den anden type skæreudstyr kræver overførsel af en skumbetonmonolit til skæring. I dette tilfælde skal det skæres med skiveblade. I modsætning til strenge er sådanne knive holdbare, og selve enhederne er økonomiske at vedligeholde. Men at overføre skumbetonplader til dem, mildt sagt, er ubelejligt og besværligt.

Hærdning af skumblokke kan udføres på to måder: naturlig og autoklav. Samtidig har elementerne tørret ved den anden metode de bedste kvalitetsegenskaber. Så det er muligt at skabe de mest gunstige betingelser for at opnå et godt byggemateriale. Men prisen på sådant udstyr rammer lommen betydeligt, og derfor købes det ikke, når det produceres i små mængder.

Selvtørrende skumbeton tørrer bedre om sommeren. Som regel, hvis temperaturen i rummet er under nul under tørring, skal du dække forskallingen eller tænke over oprettelsen af specielle kamre til dampning af skumblokke. I det første tilfælde anvendes normalt polyethylen eller industriel pladevat. I det andet er et lokale inde i produktionsværkstedet afsat til disse behov.

I et sådant rum skabes et særligt temperaturregime under hensyntagen til den nødvendige fugtighed til ensartet og korrekt hærdning af blokkene. Ofte bruges dampgeneratorer til disse formål, og forsøger dermed at automatisere arbejdsprocessen. Når der ikke er ekstra penge, men du ikke ønsker at øge tørretiden for skumblokke, tyer de til forskellige budgetmuligheder for at løse dette problem. Nogen sætter spande med vand i kammeret, i et andet tilfælde udføres kommunikation med gasopvarmning ind i det.

De, der ikke er tilfredse med disse løsninger, omslutter en bestemt del af produktionshallen med ethvert tilgængeligt materiale, der er bemærkelsesværdigt til en acceptabel pris. For eksempel bruges gamle mursten, profilerede plader eller endda de samme skumblokke som hegn. Når du damper kammeret med gas, er det nødvendigt at tage højde for optimaliteten af den valgte tilstand. Ideelt set bør luftfugtigheden i rummet ikke være mindre end 65%. Men hvis produktionen ikke giver mulighed for indkøb af specialudstyr i form af et varme- og fugtkammer, kan dette påvirke certificeringen af det færdige materiale.

Fremstillingsteknologi

Standardteknologien til fremstilling af skumbetonblokke derhjemme består af flere operationer.

- Indledningsvis fremstilles et skumkoncentrat i en separat beholder. Derefter kombineres det med vand og sendes til en dampgenerator. Hvis der til rådighed for uafhængig produktion er en kavitationsinstallation, der skummer indholdet ved hjælp af ultralyd, springes dette trin over.

- Det næste trin er at lave en blanding til skumbeton. Til dette placeres de nødvendige komponenter af blandingen og specielle tilsætningsstoffer i blandekammeret. Derefter fyldes kammeret med det tidligere forberedte skum. Ifølge teknologiens regler sker blanding i kammeret inden for få minutter.

- Hvis der anvendes en kavitationsenhed i produktionen, indledningsvis anbringes et skummiddel i kammeret til blanding... I dette tilfælde placeres de resterende komponenter i arbejdsopløsningen senere. I dette tilfælde bør omrøringstiden ikke overstige 0,5 minutter. På dette stadium er opløsningen klar til hældning.

- Efter omrøring hældes sammensætningen i de eksisterende former. For at forhindre, at massen klæber til udstyrets overflade, er kontaktstederne forsmurt med maskinolie eller en speciel smørevæske. Det er ønskeligt, at temperaturen i rummet under størkning og hærdning af sammensætningen er mindst +20 grader ° C. Efter ca. 8-10 timer vil skumbeton få en fjerdedel af sin styrke.

Dette er det bedste tidspunkt at skære det under hensyntagen til de nødvendige dimensioner samt emballage. Elementer opnår endelig styrke efter 28 dage fra tidspunktet for deres fremstilling. Tempereringsstyrke anses for at være en tredjedel af den givne.

Produktet kan sælges på to dage.

Hvad skal man overveje?

Nogle gange kan det se ud til, at det er meget lettere at selvstændigt fremstille udstyr til produktion af skumblokke ved hjælp af grundlæggende viden, effektberegning og tegninger, som i dag ikke vil være svært at finde på internettet. Men faktisk er det værd at overveje: Fremstillingen af skumbeton i en hjemme-minifabrik tillader ikke unøjagtigheder, da dens fordele afhænger af dette. Du skal forstå, at i ekstreme tilfælde vil fabriksproduktet ikke være svært at sælge i fremtiden som unødvendigt, mens hjemmelavede produkter forbliver uanmeldt.

Til produktion af skumblokke anvendes Portlandcement af mærket M 500. For at forbedre kvalitetsegenskaberne for færdige elementer tilsættes forskellige tilsætningsstoffer til det. Ved at bruge "Bio NM"-modifikatoren kan du for eksempel forbedre frostbestandigheden af skumblokke. På grund af tilsætningsstofferne "Bio-Lux" og Laston er det muligt at øge koncentrationen af luft i materialets struktur.

For at det færdige materiale skal have fremragende varmeisoleringsegenskaber, skal der købes et industrielt skummiddel til dets fremstilling. Lige meget hvor meget du vil spare penge og lave det selv, vil det ikke have varmetilbageholdelseshastigheder, der svarer til den mulighed, der er lavet i produktionen.

Det er også vigtigt, at råvarer af høj kvalitet er grundlaget for en skumblok af høj kvalitet.

Du kan finde ud af instruktioner til fremstilling af skumblokke derhjemme ved at se videoen nedenfor.

Kommentaren blev sendt.