Alt du behøver at vide om monolitisk polycarbonat

Monolitisk polycarbonat er et materiale med forskellige farver og teksturer af plader, som er meget efterspurgt inden for konstruktion og design. Det er kendetegnet ved sin enkle installation, imponerende ydeevne, og feedbacken om brugen af sådanne moduler ser meget attraktiv ud. Det er værd at tale mere detaljeret om, hvor præcist støbt gennemsigtigt og farvet ark polycarbonat kan bruges, hvordan det sker, hvordan det adskiller sig fra cellulært.

Hvad er det?

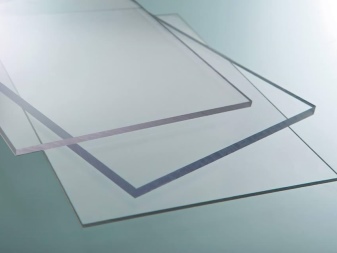

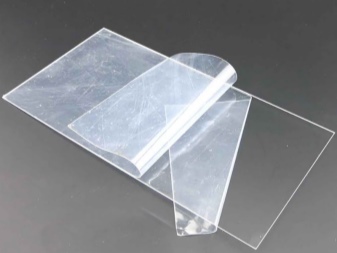

Monolitisk eller støbt polycarbonatplade er et polymerbaseret materiale. Det ligner en akrylbelægning, har en gennemsigtighed, der ligner glas, og kan males i forskellige nuancer. Produktionen af produkter udføres ved hjælp af ekstruderings- eller støbemetoden.

Monolitisk polycarbonatplade er et polymert materiale, der er fremstillet ved en termoplastisk reaktion. De kemiske komponenter formes til granulat og bearbejdes derefter yderligere til den angivne form, farve og størrelse.

Produktionsprocessen er reguleret af kravene i TU 6-19-113-87 og GOST R 51136-2008.

Karakteristika og egenskaber

Plade monolitisk karbonat kan fremstilles i henhold til GOST, under hensyntagen til kravene til beskyttelsesbriller, såvel som i henhold til TU udviklet til en specifik type materiale. Samtidig forbliver de vigtigste tekniske egenskaber de samme, da produktionsprocessen ikke ændres.

Der er en række parametre og egenskaber, der kan være vigtige, når man vælger eller bruger monolitisk polycarbonat.

- Styrke. Denne indikator har flere målemetoder på én gang: trækstyrke - 65 MPa for 3 mm ark, trækstyrke - 60 MPa, modstå stødbelastning når 158 J. Alle disse indikatorer indikerer, at materialet tolererer forskellige påvirkninger godt. Han er ikke bange for slag, vindstød, kontakt med atmosfærisk fugt. Flerlags polycarbonat trænger ikke ind i en kugle, når den affyres.

- Kemisk resistens. Sammensætningens ejendommeligheder gør det monolitiske karbonat modstandsdygtigt over for virkningerne af forskellige typer kemisk aggressive stoffer. Det reagerer ikke med alkohol, let sure opløsninger, organiske fedtstoffer. Ammoniak, eddike- eller borsyre, propan, mineralolie kan ødelægge materialets struktur.

- Smeltetemperatur. Den når 280-310 grader Celsius. I denne tilstand er termoplasten flydende. Materialet bliver bøjeligt, selv når det opvarmes til 130 grader, og bliver blødt som plasticine. Forbrændingstemperaturen af polycarbonat overstiger disse værdier væsentligt.

- Viskositet. Det påvirker materialets evne til ikke at flyve fra hinanden i fragmenter under intens stødbelastning. Det er den høje viskositet, der hjælper det monolitiske polycarbonat med at modstå vridning, bøjning, kompression og gør det muligt for det at holde en kugle i sin tykkelse i tilfælde af et direkte hit.

- Bæreevne. De når 300 kg / m2, profilerede plader har de højeste satser.

- Fleksibilitet. Materiale med forskellige overfladeteksturer - både glat og korrugeret - modstår godt belastninger under deformation. For produkter med en tykkelse på 3 mm når den mindste bøjningsradius 430-460 mm, for et ark på 10 mm varierer det i området 1470-1510 mm.Alt dette gør materialet til et godt valg til at skabe alle slags buede strukturer - både drivhus og dekorative.

- Isolerende egenskaber. Den termiske ledningsevne af polycarbonat er lavere end glas, derfor gør det muligt at akkumulere den akkumulerede energi og ikke give den væk, når de ydre temperaturer falder. Denne egenskab bruges ved indretning af drivhuse. Med hensyn til dets lydisoleringsegenskaber er det monolitiske ark også ret godt, dets indikatorer er 18-23 dB, der er evnen til at absorbere lyde.

- Lystransmission. Afhængigt af gennemsigtigheden og tilstedeværelsen af farvekomponenter er gennemsnittet 86-90%. Farvede plader har oftest den yderligere evne til at filtrere skadelig og farlig UV-stråling.

- Termisk modstand. Den varierer i driftstemperaturområdet fra +120 til -50 grader Celsius. Monolitiske plader er mindre modtagelige for termisk ekspansion, derfor er de mindre ødelæggelige under påvirkning af atmosfæriske faktorer.

- Livstid. I gennemsnit er det fra 10 til 15 år, under forhold med øgede belastninger er dette tal halveret.

Disse er de vigtigste egenskaber og funktioner, som et populært moderne materiale besidder - monolitisk polycarbonat.

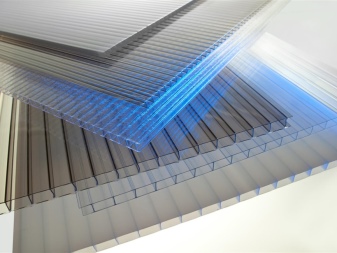

Sammenligning med cellulært polycarbonat

Hvad er forskellen mellem de to typer polycarbonat? Først og fremmest - i materialets struktur. Den største forskel ligger i soliditeten af en type ark og i tilstedeværelsen af celler i tykkelsen af den anden. Honeycombs gør strukturen mindre modstandsdygtig over for stress, men isolerer bedre varme og lyd.

Der er også forskel på andre aspekter.

- I styrkeegenskaber. De er højere i arkmonolitten. Visiret fra det vil modstå faldet af frossen is fra kanten af taget. Med en sådan kontakt vil honningkagestrukturen simpelthen smuldre.

- I evnen til at modstå konstant stress. Den samme sne om vinteren eller en stærk vind fra kløften mellem husene vil ikke beskadige monolitisk polycarbonat. Cellulær under sådanne forhold vil ikke vare længe.

- I gennemsigtighed. Honningkagestrukturen reducerer lystransmission, materialet ligner ikke for meget glas, der er forvrængninger.

- I æstetik. Det menes, at cellulære materialer er tekniske, det er ikke sædvanligt at vise dem.

- I prisen. Her vil fordelen ligge bag den cellulære analog. Det er væsentligt billigere end selv en flad plade, for ikke at nævne bølgeplader.

Når man beslutter, hvilken mulighed der er bedre, er det værd at forstå: hver type polycarbonat har sit eget formål, deres udskiftelighed er umulig uden at det berører sagen.

Artsoversigt

Monolitisk polycarbonatplade kan være solid og profil, kan klassificeres efter størrelse og vægt, farveegenskaber og andre parametre. I de fleste tilfælde anvendes et gennemsigtigt materiale med stabile geometriske egenskaber. Men der er også ikke-standardversioner af denne lette plast, som også fortjener opmærksomhed. Det er værd at overveje dem mere detaljeret.

Efter form

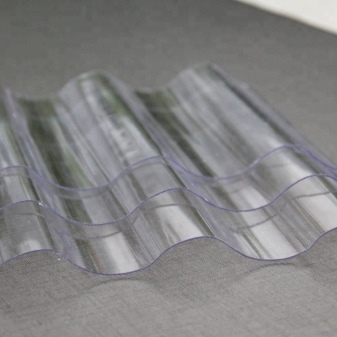

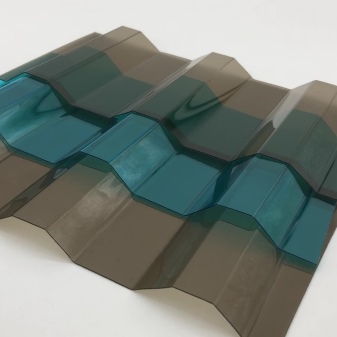

Profileret monolitisk polycarbonat ligner på mange måder analogen af galvaniseret metal. Det kan have en anden type lindring. De mest brugte er 2 muligheder.

- Bølge. Der er 2 højdeparametre. Det bølgeformede relief kan være 18 eller 34 mm dybt, 76 og 94 mm bredt. Denne mulighed er især populær, når du designer dekorative strukturer og hegn.

- Bølgeformet trapezformet. Med en klassisk "indtag" eller "tag" profil. Dette er den optimale løsning til udvendig beklædning af skure, bygninger, lysthuse. Trapezstørrelser spænder fra 37 × 69 × 18 mm til 69 × 101 × 18 mm.

Flad eller klassisk pladeversion uden korrugering, enkel form, ligner mere silikat eller akrylglas. Dette er den optimale mulighed med hensyn til gennemskinnelighed, men dens styrke er betydeligt lavere sammenlignet med den korrugerede. Flade ark er også teksturerede - med en slags prægning på overfladen. Sådanne muligheder er ikke gennemsigtige, men bevarer høj lystransmission.

Monolitisk polycarbonat med en profileret overfladetype bruges ofte som gennemskinnelige indsatser i tagkonstruktioner. Den overfører belastninger meget bedre på grund af yderligere afstivningsribber. Dette er en analog af skifer eller metalprofil, som let kan integreres i en eksisterende belægning eller bruges som en uafhængig version af taget.

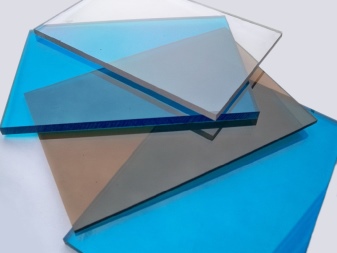

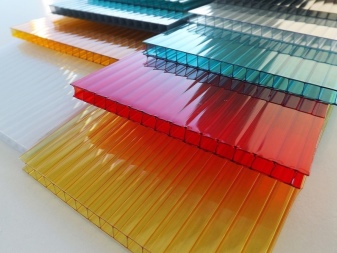

Efter farve

Transparent monolitisk polycarbonat findes oftest, det er populært og efterspurgt. Med hensyn til gennemskinnelighed er denne type plade ikke ringere end glas. Det er velegnet til at arrangere drivhuse, skabe panoramaruder, vinterhaver. Dens matte modstykke har en lystransmission på omkring 45-50%, spreder perfekt solens stråler og beskytter mod nysgerrige øjne.

Farvepaletten af malede ark er ret varieret. Disse kan være følgende toner:

- Hvid;

- mælkesyre;

- sort;

- Grå;

- Brun;

- turkis;

- grøn;

- gul;

- metallisk.

Nogle producenter gør farvepolycarbonat endnu mere varieret med begrænsede udgaver i den fulde RAL-farvepalet. Men i frit salg kan det ses meget sjældent.

Dimensioner (rediger)

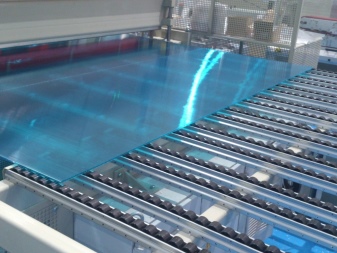

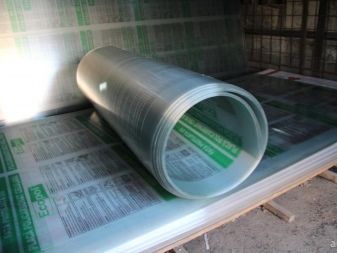

Da det meste af det monolitiske polycarbonat er ekstruderet, er pladebredderne dikteret af ydeevnen af industrielt udstyr. Således forbliver bredden altid på 2050 mm. Standardlængden er 3030 eller 1250 mm, men større produkter fås også - op til 13,5 m pr. rulle.

Profilerede ark kan have følgende parametre i millimeter:

- 1050x2000;

- 1260×2000;

- 1260×2500;

- 1260×6000.

Standardtykkelser fremstilles i følgende trin: 1, 2, 3, 4, 5, 6, 8, 10, 12 mm.

Derudover er der ikke-standardløsninger op til 2 centimeter tykke. Vægten på 1 m2 af produktet varierer afhængigt af dets tykkelse og ligger i området 0,8-3,5 kg.

Producenter

I Rusland er flere store mærker involveret i produktionen af monolitisk polycarbonat. Blandt de mest berømte - "Karboglas". SafPlast med sine produkter i Novattro-serien er heller ikke ringere, desuden er virksomheden aktivt involveret i udviklingen af officiel teknisk dokumentation for polycarbonater af alle typer. Blandt unge russiske mærker fortjener virksomheden opmærksomhed Kronos.

Blandt udenlandske virksomheder, Sunnex Er en kinesisk virksomhed berømt for sin brede palet af farver. Hvis du ønsker at få et endnu bedre produkt, kan du være opmærksom på virksomhedens produkter Makrolon... Israelernes materialer mærke Polygal plast.

Ansøgninger

Monolitisk polycarbonat betragtes oftest som et godt alternativ til silikat- eller kvartsglas. Meget skabes med dens hjælp.

- Gennemsigtige skillevægge. De er efterspurgte i kontorsektoren, i det indre af barer og restauranter, i dokumentbehandlingscentre og kommunale institutioner.

- Buede produkter. Drivhuse, drivhuse, dekorative tunneler og andre strukturer lavet af fleksible plader på rammen er nemme at samle og er ikke bange for belastninger.

- Skure og baldakiner af busstoppesteder, indgange til bygninger og konstruktioner. Her anvendes både glatte gennemsigtige og tonede eller korrugerede materialer.

- Lyskasser og andre designs til visning af udendørs reklamer.

- Tagindlæg. De bruges som udsigtsvinduer for at øge mængden af gennemtrængende lys.

- Lodret rude bolig- og erhvervsbygninger.

- Lyse kupler til forskellige formål.

- Sommerpavilloner og verandaer i private eller offentlige områder.

- Annonce- og informationsstande.

- Elementer af beskyttelsesudstyr. For eksempel briller i visirer af politi- og militærhjelme, andre dele, der kræver høj styrke og sikkerhed.

- Sport og vejhegn. For eksempel omkring hockeybanen er sådanne skjolde, som er gode til at absorbere slag, simpelthen uerstattelige.

- Automotive designelementer. Glas, forlygter, instrumentbrætter er lavet af materialet.

- Vægge af brusekabiner.

Formålet med en bestemt type materiale afhænger oftest af dens tykkelse. Med indikatorer over 10 mm betragtes pladerne som tagdækning og bruges også i arrangementet af vejbarrierer og informationstavler. Tykkelsen på 6-8 mm er velegnet til havearbejde - dette materiale bruges til at dekorere vinterhaver, drivhuse, drivhuse.

Tyndere plader bruges til visirer og andre krøllede designs, der bruges i reklamer, design.

Hvordan arbejder man med materialet?

Derhjemme kan et ark af monolitisk eller støbt polycarbonat udsættes for forskellige typer behandling. Oftest udføres bøjning, skæring, forbindelse af individuelle lag til hinanden ved limning. Denne polymer skaber ingen særlige vanskeligheder ved forarbejdning, den er velegnet til skæring med hånd- eller elværktøj.

Hjemmeskæring

Støbt eller ekstruderet polycarbonat uden masker kan ikke blot saves uden forudgående forberedelse. Det bedste af det hele egner sig til at skære med en kværn med en skive til metal nr. 125 installeret på den. I dette tilfælde opnås snittet uden grater og spåner. Og du kan også udføre laserskæring af plader, brug en stiksav med en fin fil. Jo skarpere skæreelementet er, jo bedre bliver proceduren.

I løbet af skæringen er det værd at overholde visse anbefalinger.

- Arket skæres kun i vandret position, og placerer det på en ren, flad overflade. Eventuelle fremspring eller andre forhindringer vil føre til revner eller deformation.

- Skærelinjen skal påføres på forhånd. Den mest bekvemme måde at gøre dette på er med en markør.

- Paneler mindre end 2 mm tykke skæres i en stak, forbundet med klemmer. Dette vil undgå at revne materialet.

- Skæring skal ske fra siden med UV-beskyttelse. Beskyttelsesfilmen fjernes først, når arbejdet er afsluttet.

Elementer, der er store i størrelse, er nemmest at skære ved at placere dem på en flad gulvflade. Ovenpå lægges et bræt, hvorpå mesteren frit kan bevæge sig.

Hvordan bukker man et ark derhjemme?

Monolitisk polycarbonat egner sig ret godt til bøjning, men under hensyntagen til dens karakteristiske radius. Du kan give pladen den ønskede form ved hjælp af en låsesmeds arbejdsbord og en skruestik. Gennemsigtigt eller farvet materiale placeres på et arbejdsbord, fastspændes og justeres derefter manuelt til det ønskede bøjningsniveau. Det er vigtigt ikke at gøre en overdreven indsats for at bevare pladens integritet.

Der kræves ingen forvarmning af materialet.

Bindingsteknologi

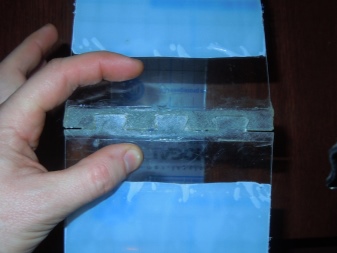

Behovet for at lime polycarbonat opstår oftest ved sammenføjning af plader i drivhuse eller andre strukturer. Forbindelsen af elementerne udføres ved hjælp af specielle kemiske sammensætninger, der ikke påvirker materialets hovedegenskaber. I lette, lossede produkter - drivhuse, skure - kan du bruge flere muligheder for klæbemidler.

- En-komponent klæbemidler. De er også velegnede til montering af polycarbonatplader på gummi-, metal-, glas- eller polymeroverflader. Der er mange produkter i denne kategori, du kan vælge Vitralit 5634, Cosmofen, Silikonemastik. En-komponent klæbemidler er kendetegnet ved hurtig hærdning, de er ikke bange for fugt og høje temperaturer.

- EVA. Klæbemidler baseret på ethylenvinylacetat er velegnede til at forbinde polymere materialer med hinanden i forskellige planer. Det er et godt valg til at skabe flerlagsprodukter.

- Varmhærdende klæbemidler. Giver maksimal bindingsstyrke. De bedste formuleringer har en polyamidbase.

I konstruktioner, der drives under belastning, skal der anvendes to-komponent klæbemidler - Acrifix, Altuglas. Formuleringer på polyurethanbase, som danner en gennemsigtig elastisk søm, er velegnede. Silikoneklæbemidler bruges ofte til at tætne samlinger. Polycarbonat kan fastgøres til flade overflader med en speciel dobbeltsidet tape på en akrylskumbase.Det anbefales at påføre lim af termoplast, silikone, polyurethan, samt hurtig hærdning med en monteringspistol.

Installationsfunktioner

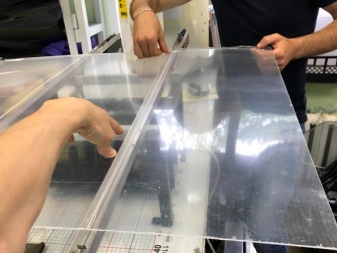

Fastgørelse af monolitisk polycarbonat udføres på to måder. Hvis der ikke er krav til tætning af strukturen, anvendes en forbindende aluminiumsprofil eller anden tilgængelig hardware og tilbehør. Det er nemt at bore et hul i materialet, hvilket giver dig mulighed for at bruge næsten enhver form for fastgørelse.

Fastgørelse "tør" betyder gennem fastgørelse på rammen eller installation af en polymerplade i en klemme, ramme. Fastgørelse sker uden væsentlig indsats, men man skal huske på den lineære udvidelse af materialet. Installationen udføres under opretholdelse af teknologiske mellemrum på 5 mm, med et indryk fra kanten af rammen.

Gummipakninger hjælper med at tætne de gennemgående huller.

Det er også muligt at fiksere monolitisk polycarbonat med en våd metode. I dette tilfælde skal du vælge den rigtige lim, fugemasse eller polymerbaseret kit. Du kan ikke tage alkaliske forbindelser, aggressive opløsningsmidler - de kan ødelægge polymerens struktur. Instruktionerne til våde monteringsplader omfatter flere trin.

- Affedt fugeområderne.

- Udfør mekanisk rengøring af de sammenføjede kanter.

- Når du fastgør til metal, gummi, glas, kan du bruge en industriel termopistol med specielle stænger. Bedre at vælge modellen med en spray af smeltelim. Det er bedre at vælge sammensætningen af kompatible stænger baseret på EVA, for den stærkeste forbindelse - polyamid.

- Når polycarbonatplader forbindes med hinanden, påføres en koldvirkende flydende sammensætning på det område, der skal sammenføjes. Dele fastgøres om nødvendigt med klemmer. Derefter efterlades det til hærdning og limning i den periode, der er angivet af producenten.

- De belastede elementer er forbundet med silikone limforseglingsmiddel eller speciel skumtape.

Efter at klæbemidlet er hærdet, kan produktet bruges til det tilsigtede formål.

Gennemgang oversigt

Ifølge kundeanmeldelser koster monolitisk karbonat meget mere end dets cellulære modstykke ved køb. Men det har åbenlyse fordele: attraktivt og varieret design, styrke, let at skære. Det bemærkes, at malede bølgeplader egner sig godt til midlertidigt og permanent hegn. Købere foretrækker at købe gennemskinnelige optioner med en lystransmission på omkring 45% for at sikre privatlivets fred på sommerverandaer og lysthuse.

Ejerne af monolitiske karbonatstrukturer anser også miljøvenligheden af dette materiale for at være et indlysende plus. Selv i kontakt med ild afgiver den ikke giftige stoffer. Når du prøver at sætte ild til det, antændes arket praktisk talt ikke, det dør hurtigt ud. Hvis det er beskadiget, smuldrer arket til traumatiske partikler, hvilket også er vigtigt.

Der er også negative reaktioner. De er hovedsageligt forbundet med letheden af beskadigelse af det ydre lag af materialet. På en glat overflade er ridser og andre defekter synlige på afstand. Det er værd at bemærke, at den UV-beskyttende belægning heller ikke er særlig holdbar, med tiden falder dens effektivitet markant.

Den følgende video vil fortælle dig om fordele og ulemper ved monolitisk polycarbonat.

Det var bare nødvendigt at lime polycarbonatet. Din artikel stødte på i tide. Tak.

Kommentaren blev sendt.